Hoy retomamos nuestro bloque de artículos dedicados a la gestión de la calidad haciendo referencia a una interesante metodología conocida con el nombre de Jidoka.

Se trata de un término japonés que no tiene una traducción literal al castellano, utilizándose en nuestro idioma la expresión autonomación o automatización inteligente.

¿Qué es?

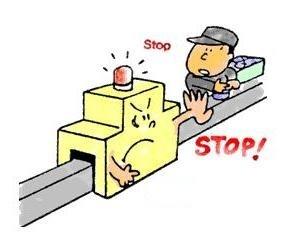

La idea general en la que se basa la metodología Jidoka es la de que los problemas deben solucionarse en el momento en que se producen, evitado que se propaguen a las siguientes fases de la cadena productiva.

Por tanto, no se trata de establecer múltiples puntos de control a lo largo de todo el proceso productivo, sino de modificar éste de forma que dicho control sea automático y que cada fase del proceso tenga su propio autocontrol de calidad.

De esta manera, si, por ejemplo, existe alguna anomalía durante el proceso, este se detendrá, impidiendo que las piezas defectuosas avancen en el mismo.

De ahí su nombre: autonomación, automatismo inteligente o automatización con un toque humano.

Es un automatismo con capacidad para reaccionar.

Se trata, por tanto, de una metodología contraria a los sistemas tradicionales de calidad, en los cuales las piezas son inspeccionadas al final de su proceso productivo.

La metodología Jidoka mejora la calidad en el proceso ya que sólo se producirán piezas con cero defectos.

Además, no sólo funciona corrigiendo una irregularidad, sino que investiga su causa y evita su repetición.

Por otro lado, también constituye una mejor utilización de los recursos humanos en la medida en que no es tan necesario dedicar operarios a la inspección, pudiéndose dedicar a otras facetas más productivas.

Jidoka da capacidad a las máquinas de reaccionar en lugar del operario, de manera que éste no tiene que estar pendiente de aquéllas para asegurarse de que están funcionando correctamente.

El objetivo final: fabricar bien a la primera.

Se lleva el control del defecto hasta la propia causa raíz, para evitar por todos los medios que se propague.

Fue creada por Kiichiro Toyoda (fundador de Toyota) en los telares de su empresa familiar, al idear un dispositivo que permitía parar automáticamente las máquinas cuando detectaban un malfuncionamiento, evitando la generación y/o propagación de los defectos.

Aplicado a los sistemas productivos, supone algo totalmente revolucionario, que va en contra de dos de sus pilares básicos tradicionales:

- Las teorías tayloristas, según las cuales sólo el jefe de fábrica tiene la potestad para detener la cadena de producción

- Se elimina el concepto tradicional de “control de calidad”, transformándose en “fabricar evitando que los defectos se produzcan”

Fases

Para desarrollar adecuadamente esta metodología se requiere la ejecución de cuatro etapas:

- Detectar la anormalidad

- Parar

- Corregir la condición anormal

- Investigar la causa e instalar las medidas oportunas

Para finalizar…

En base a lo expuesto, concluimos señalando algunos de los beneficios que se derivan de la implantación de la metodología Jidoka:

- Incrementa la productividad, así como la calidad de la producción

- Utilización efectiva de la mano de obra

- Asegura las entregas a tiempo

- Reduce costes y desperdicios

En definitiva, creo que lo resume perfectamente la frase de Philip Crosby (empresario estadounidense y autor de más de 10 libros, que contribuyó a la teoría gerencial y a las prácticas de la gestión de la calidad):

La verdadera calidad no se controla, se fabrica.

La filosofía de cero defectos implica q un inspector o verificados en la línea de producción pueda ejercer el Jijona esto es detener toda la cadena si descubre problemas de calidad? Sería verdadero o falso

Jidoka perdón método jidoka

test de la seat? jaja yo tambien tengo esa duda